重型液压升降机与精密丝杆升降机,虽同属“升降”范畴,但自设计伊始,其目标函数就完全不同:一个追求在巨大质量下实现安全、平稳的宏观位移;另一个追求在有限负载下实现精准、可靠、可重复的微观控制。

一、 重型液压升降机:大巧不工的“力量巨擘”

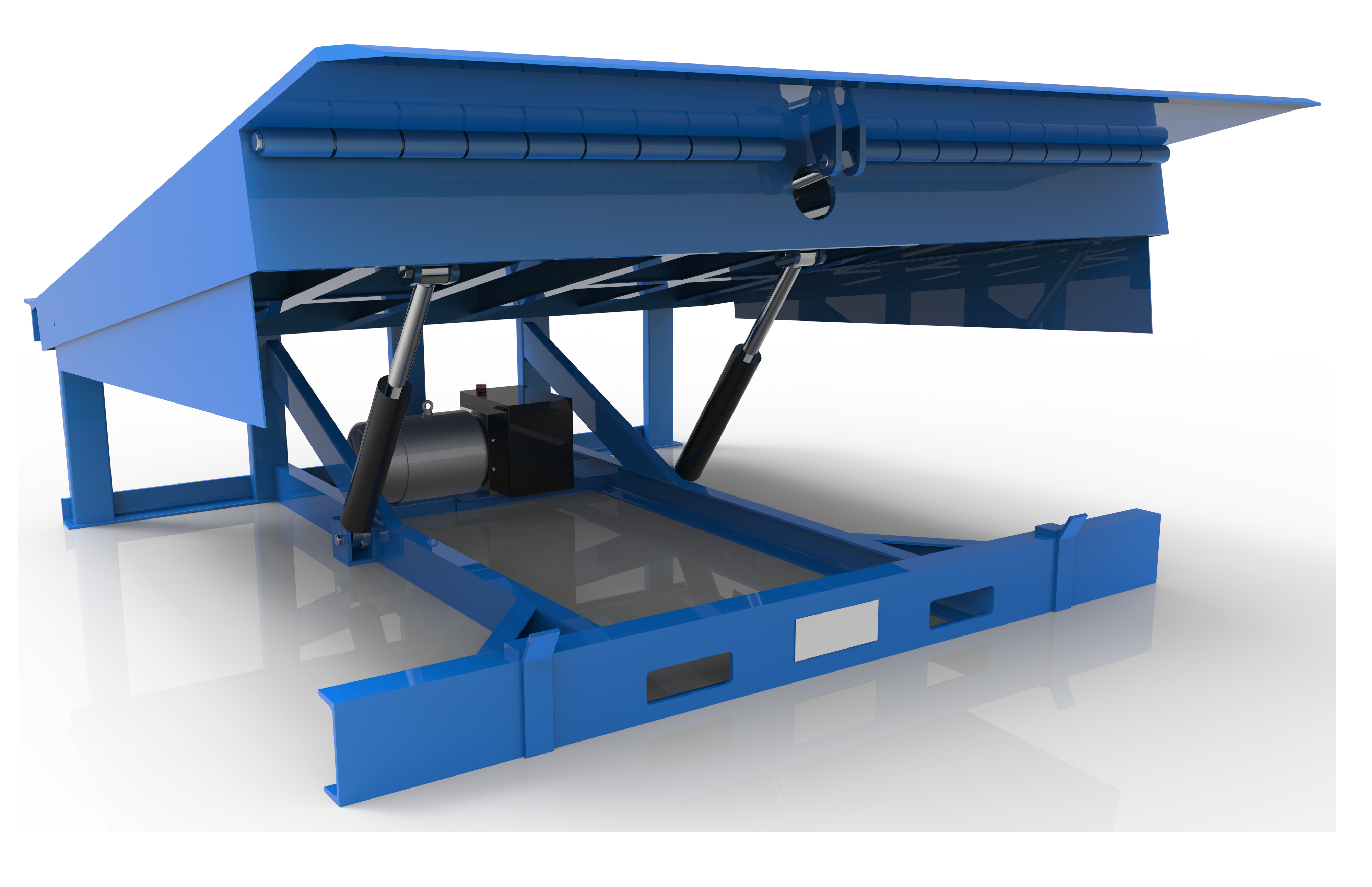

设计目标:安全、平稳地举升数十吨至上千吨的载荷,通常行程中等,对绝对定位精度要求相对宽松(厘米级即可),但对抗冲击、偏载和长期结构稳定性要求极高。

核心技术实现:

大流量高压力液压系统:采用大排量柱塞泵、大通径阀组和大缸径多级油缸,以产生巨大力矩。系统压力通常较高(21-31.5MPa甚至更高)。

多缸同步控制技术:这是技术关键。通过机械同步(刚性框架强制同步)、液压同步(分流集流阀、调速阀) 或更先进的 “电液比例伺服闭环同步” ,确保多个油缸在举升数百吨载荷时位移误差极小(可控制在数毫米内),防止平台倾覆。

超强钢结构与基础:主体结构采用箱型梁、厚板焊接,并经有限元分析(FEA) 和消除应力处理。需要特别设计的重型混凝土基础或钢结构底座来分散巨大的接地压力。

安全冗余设计:除了常规安全阀,还配备液压锁、机械安全支撑(螺旋千斤顶式或插销式),在举升后提供物理硬支撑,作为液压系统的绝对备份。

二、 精密丝杆升降机:毫厘不差的“控制艺术家”

设计目标:在几十公斤至数十吨(通常小于液压式)的负载下,实现极高的重复定位精度(±0.01mm至±0.1mm)、极低的空回间隙和零负载下滑的自锁能力。运行平稳,速度可控。

核心技术实现:

精密传动副:核心是 “蜗轮蜗杆+精密滚珠丝杆” 或“行星滚柱丝杆”副。蜗轮蜗杆提供大减速比和反向自锁;滚珠丝杆将旋转运动转化为高精度的直线运动,效率高、寿命长。

伺服驱动与闭环控制:通常搭配伺服电机和高分辨率编码器,构成闭环位置控制系统。通过驱动器精确控制电机的转角,进而通过丝杆导程控制平台的直线位移,这是实现微米级精度的基础。

高刚性、低摩擦结构:采用优质合金钢,关键部件精密磨削加工。使用高刚性角接触轴承支撑丝杆,并优化预紧,以消除轴向窜动和间隙。

多单元同步技术:在需要大平台或高稳定性时,采用多个升降单元顶升一个平台。通过伺服系统的 “电子虚拟主轴”或外部运动控制器,实现多个丝杆升降机之间的高精度同步运动,同步误差可达0.1mm以下。

三、 核心差异总结与应用场景映射

| 对比维度 | 重型液压升降机 | 精密丝杆升降机 |

|---|---|---|

| 核心优势 | 极限承载能力、抗冲击、大功率。 | 超高定位精度、自锁性、可控性、洁净环保(无油)。 |

| 精度水平 | 一般(±1mm至±10mm)。 | 极高(±0.01mm至±0.1mm)。 |

| 自锁特性 | 依靠液压锁和阀门,理论上存在内泄缓慢下滑的可能。 | 机械自锁(蜗轮蜗杆逆止),断电后绝对位置保持。 |

| 维护需求 | 需定期更换液压油、滤芯,关注密封。 | 基本免维护,仅需定期润滑。 |

| 典型应用 | 大型模具更换、电站设备安装、船舶制造、重型物料仓库。 | 光学平台调平、半导体设备定位、精密装配线、试验机加载、舞台同步升降。 |

| 成本重心 | 钢材、大型液压件、重型加工。 | 精密传动部件、伺服驱动系统、高精度制造。 |

结论

选择重型液压升降机还是精密丝杆升降机,是一个由 “首要任务” 决定的非此即彼的命题。当您的核心挑战是 “搬动大家伙” 时,液压的力量与可靠性无可替代;当您的核心诉求是 “精准控制位置” 时,丝杆的精度与自锁是必然之选。理解这两条技术路径的根本分歧,是避免在项目初期陷入方向性错误、确保技术方案与最终需求完美契合的认知前提。在高端工业领域,正确的技术选择本身就是核心竞争力。

客服1

客服1